Abstract

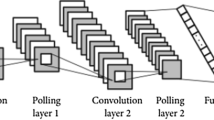

In this paper, a crack detection method of plastic POM (Polyoxymethylene) gears using a deep convolutional neural network is proposed. The vibration signal is collected from an automatic data acquisition system for a gear operation test rig, with an accelerometer installed on the housing of bearings. The FFT (Fast-Fourier Transform) spectrums of the measured vibration signal are visualised as grayscale images for training input. Additionally, a high-speed camera observes cracks occurring at the root of the teeth which enable to label the visualised images for training data. A popular convolutional neural network, called VGG16 ConvNet, is employed for the classification of the crack or non-crack situation of gears. This VGG16 is pre-learned from image data of ImageNet and relearned from the created images of vibration data with the transfer learning technique. The weights of the last two layer are re-trained in the transfer learning process. The accuracy rate for learning from training data approached 99% by transfer learning. Additionally, the accuracy rate can reach 100% on classification tasks from testing data. Finally, four endurance tests of plastic gear were carried out. The proposed crack detection was carried out at the rate of 10 times per minute, and the errors of detection results are investigated by training data assessment. The experimental results show that the proposed method is sufficient to specify the crack or non-crack situation of gear during the operation test.

Zusammenfassung

In dieser Arbeit, wird ein Risserkennungsverfahren für Kunststoff-POM (Polyoxymethylen)-Zahnräder unter Verwendung eines neuronalen Netzwerks mit tiefer Faltung vorgeschlagen. Das Vibrationssignal wird von einem automatischen Datenerfassungssystem für einen Zahnradprüfstand mit einem Beschleunigungsmesser, der am Gehäuse der Lager angebracht ist, erfasst. Die FFT-Spektren (Fast-Fourier Transform) des gemessenen Schwingungssignals werden als Graustufenbilder für die Trainingseingabe visualisiert. Zusätzlich beobachtet eine Hochgeschwindigkeitskamera Risse an der Zahnwurzel, die es ermöglichen, die visualisierten Bilder für Trainingsdaten zu kennzeichnen. Ein beliebtes neuronales Faltungsnetz mit der Bezeichnung VGG16 ConvNet wird zur Klassifizierung der Riss- oder Nichtrisssituation von Zahnrädern verwendet. Dieses VGG16 wird aus den Bilddaten von ImageNet vorgelernt und aus den erstellten Bildern der Vibrationsdaten mit der Transfer-Lerntechnik neu gelernt. Die Gewichte der letzten beiden Schichten werden im Transfer-Lernprozess neu trainiert. Die Genauigkeitsrate für das Lernen aus Trainingsdaten erreichte 99% beim Transferlernen. Zusätzlich kann die Genauigkeitsrate bei Klassifizierungsaufgaben aus Testdaten 100% erreichen. Schließlich wurden vier Dauertests von Kunststoffausrüstung durchgeführt. Die vorgeschlagene Risserkennung wurde mit einer Geschwindigkeit von 10-mal pro Minute durchgeführt, und die Fehler der Erkennungsergebnisse werden durch Beurteilung der Trainingsdaten untersucht. Die experimentellen Ergebnisse zeigen, dass das vorgeschlagene Verfahren ausreicht, um die Riss- oder Nichtrisssituation des Getriebes während des Betriebstests zu spezifizieren.

Similar content being viewed by others

References

Mort RL (2006) Machine elements in mechanical design. Prentice Hall, New Jersey

Elmquist JL (2014) Deciding when to go plastic. Gear Technol July:46–47

Ishii Y, Iba D, Miyamoto S, Miura N, Iizuka T, Masuda A, Sone A, Moriwaki I (2018) Automatic acquisition system of meshing vibration data and image pictures of crack propagation. In: Proceedings of the machine design and tribology division meeting in JSME (in Japanese)

Lüftl S, Visakh PM, Chandran S (2014) Polyoxymethylen handbook, 4th edn. Scrivener Publishing, Beverly

Gu J, Wang Z, Kuen J, Ma L, Shahroudy A, Shuai B, Liu T, Wang X, Wang G, Cai J, Chen T (2018) Recent advances in convolutional neural networks. Pattern Recognit 77:354–377

Simonyan K, Zisserman A (2015) Very deep convolutional networks for large-scale image recognition. In: Proceedings of the International Conference on Learning Representations (ICLR)

Ciresan DC, Meier U, Masci J, Gambardella LM, Flexible SJ (2011) High performanceconvolutional neural networks for image classification. In: Proceedings of the 22nd International Joint Conference on Artificial Intelligence (IJCAI)

Krizhevsky A, Sutskever I, Hinton GE (2012) ImageNet classification with deep convolutional neural networks. Adv Neural Inf Process Syst 25:1106–1114

Gopalakrishnan K, Khaitan KS, Choudhary A, Agrawal A (2017) Deep convolutional neural networks with transfer learning for computer vision-based data-driven pavement distress detection. J Constr Build Mater 157:322–330

Zhao R, Yan R, Chen Z, Mao K, Wang P, Gao RX (2019) Deep learning and its applications to machine health monitoring. Mech Syst Signal Process 115:213–237

Wang P, Yan AR, Gao RX (2017) Virtualization and deep recognition for system fault classification. J Manuf Syst 44:310–316

Zhang W, Peng G, Li C, Chen Y, Zhang Z (2017) A new deep learning model for fault diagnosis with good anti-noise and domain adaptation ability on raw vibration signals. Sensors 17(2):425–446

Ishii Y, Iba D, Miyamoto S, Miura N, Iizuka T, Masuda A, Sone A, Moriwaki I (2019) Acquisition of meshing vibration data and image pictures of crack propagation at tooth root of plastic gears. Trans Jsme 85:285–303 (in Japanese)

Author information

Authors and Affiliations

Corresponding author

Rights and permissions

About this article

Cite this article

Kien, B.H., Iba, D., Ishii, Y. et al. Crack detection of plastic gears using a convolutional neural network pre-learned from images of meshing vibration data with transfer learning. Forsch Ingenieurwes 83, 645–653 (2019). https://doi.org/10.1007/s10010-019-00354-5

Received:

Revised:

Accepted:

Published:

Issue Date:

DOI: https://doi.org/10.1007/s10010-019-00354-5