Summary

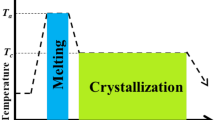

The structural changes during melt spinning process of polyethylene, polypropylene and polybutene-1 were studied making use of direct measurements. A model spinning apparatus was devised for this purpose. Measurements of diameter, birefringence and surface temperature were carried out. Wide and small angle x-ray photographs were taken at the successive points below the spinneret, moreover, the change in crystallinity of polyethylene was measured along the spinning way. In the case of polyethylene, thec-axis of woundup filament tilts against the fiber axis and the crystalline reflections observed in the intial stage of the crystallization are already nearly the same as those of the woundup filament in their features. There is a sudden change in birefringence in the region of crystallization. Crystallization takes place very fast and crystallinity reaches a saturated value in a fraction of a second. The rate of crystallization in melt spinning process is much higher than that of the unoriented state at the same crystallization temperature. The crystallization temperature decreases as take-up velocity increases. As for polypropylene, the structure of the filament consists ofc-axis anda *-axis oriented crystallites, and the process of structural formation is discussed. The transition from tetragonal to hexagonal form of polybutene-1 crystal is very rapid in oriented state.

The examination on the isothermal crystallization under molecular orientation suggests that the influence of the melt flow on the crystallization during the melt spinning process is more decisive than that of the radial temperature gradient in the filament.

Zusammenfassung

Die beim Schmelzspinnen verschiedener Polymere (Polyäthylen, Polypropylen und Polybuten-1) auftretenden Strukturänderungen wurden in verschiedenen Abständen von der Spinndüse direkt ermittelt. Eine zu diesem Zweck entwickelte spezielle Spinnapparatur ermöglichte es, Durchmesser, Doppelbrechung und Oberflächentemperatur eines laufenden Fadens zu messen. Ebenfalls konnte man damit sowohl Weit- als auch Kleinwinkelröntgenaufnahmen des laufenden Fadens an einem beliebigen Punkt der Spinnstrecke machen. Kristallinitätsänderungen im Verlauf des Spinnvorgangs konnten röntgenographisch mit Hilfe eines Scintillationszählers gemessen werden.

Bei Polyäthylen ergeben unsere Untersuchungen, daß diec-Achsen der Kristallite gegen die Faserachse geneigt sind. Die Röntgendiagramme, die man zu Beginn der Kristallisation erhält, entsprechen bereits qualitativ denen der fertig gesponnenen Fäden. Die Kristallisation verläuft außerordentlich schnell, so daß die Kristallinität schon in Bruchteilen einer Sekunde eine Sättigung erreicht. Im Kristallisationsbereich beobachtet man auch eine plötzliche Veränderung der Doppelbrechung. Bei gleicher Kristallisationstemperatur ist die Kristallisationsgeschwindigkeit beim Schmelzspinnen viel größer als beim Kristallisieren im unorientierten Zustand. Die Kristallisationstemperatur nimmt mit zunehmender Abzugsgeschwindigkeit ab. Wie schon früher von anderen Autoren berichtet wurde, treten im schmelzgesponnenen unverstreckten Polypropylen zwei verschiedene Kristallit-Orientierungen auf. Unsere Untersuchungen der Kristallstruktur während des Spinnvorgangs und die des Schmelzverhaltens des gesponnenen Fadens haben den Bildungsprozeß dieser Struktur klargelegt. Bei Polybuten-1 wurde festgestellt, daß die zunächst auftretende tetragonale Struktur im orientierten Zustand schnell in eine hexagonale Modifikation umwandelt.

Die Ergebnisse unserer Untersuchungen der isothermen Kristallisation im orientierten Zustand zeigen, daß der beim Schmelzspinnen ablaufende Kristallisationsprozeß im wesentlichen nicht von dem Temperaturgradienten im Faden, sondern von dem Zustand und dem Verhalten des Schmelzflusses abhängt.

Similar content being viewed by others

References

Ziabicki, A. andK. Kędzierska, J. Appl. Polymer Sci.2, 14 (1959);Ziabicki, A., ibid. J. Appl. Polymer Sci.2, 24 (1959);Ziabicki, A. andK. Kędzierska, ibid. J. Appl. Polymer Sci.6, 111 (1962); ibid.K. Kędzierska, J. Appl. Polymer Sci.6, 361 (1962).

Thompson, A. B., Fibre Structure, edited byJ. W. S. Hearle andR. H. Peters (London 1963).

Chappel, F. P., M. F. Culpin, R. G. Gosden, andT. C. Tranter, J. appl. Chem.14, 12 (1964).

Kobayashi, K. andT. Nagasawa, IUPAC Macromol. Symp., Kyoto, Japan (1966).

Ziabicki, A. andK. Kędzierska, Kolloid-Z.171, 51 (1960); ibid.Ziabicki, A. andK. Kędzierska Kolloid-Z.171, 111 (1960);Ziabicki, A., ibid. Kolloid-Z.175, 14 (1961).

Ziabicki, A., Kolloid-Z.179, 116 (1961).

Manabe, T., J. Appl. Polymer Sci.8, 1097 (1964).

Kase, S. andT. Matsuo, J. Polymer Sci. A3, 2541 (1965).

Ziabicki, A., Faserforsch. u. Textiltechn.8, 467 (1957).

Pechoč, V., Faserforsch. u. Textiltechn.10, 62 (1959).

Andrews, E. H., Brit. J. Appl. Phys.10, 39 (1959).

Wilhelm, G., Kolloid-Z. u. Z. Polymere208, 97 (1966).

Yamada, N., Y. Sano andT. Nanbu, Sen-i Gakkaishi22, 197 (1966).

Culpin, M. F. andD. Madoc Jones, J. Sci. Instr.36, 28 (1959).

Matthews, J. L., H. S. Peiser andR. B. Richards, Acta Cryst.2, 85 (1949).

Seto, T., T. Hara, Y. Tajima, andH. Miyaji, 14th Symposium on macromolecular science, Kyoto, Japan. Preprints p. 784 (1965).

Awaya, H., J. Chem. Soc. Japan, Pure Chemistry Section82, 1575 (1961).

Ishizuka, O., S. Matsumura, K. Kobayashi, andM. Horio, J. Chem. Soc. Japan, Industrial Chemistry Section65, 603 (1962).

Padden, F. J. andH. D. Keith, J. Appl. Phys.37, 4031 (1966).

Khoury, F., J. Res. N.B.S.70 A, 29 (1966).

Holland, V. F. andR. L. Miller, J. Appl. Phys.35, 3241 (1964).

Tanaka, K., T. Seto, andY. Fujiwara, Rep. Progr. Polymer Phys. Japan6, 285 (1963).

Author information

Authors and Affiliations

Additional information

With 24 figures in 35 details

Rights and permissions

About this article

Cite this article

Katayama, K., Nakamura, K. & Amano, T. Structural formation during melt spinning process. Kolloid-Z.u.Z.Polymere 226, 125–134 (1968). https://doi.org/10.1007/BF02086256

Received:

Issue Date:

DOI: https://doi.org/10.1007/BF02086256